开工复产第四阶段如何增效提产来补救损失的产能?

(除非特别注明,本文所谈内容,仅限于制造型企业和生产型工厂)

作者:余伟辉 摘要:

摘要:

两个星期之前,我写了《疫情后,工厂如何快速补救损失的产能》的专题文章,为制造系统人员提供了精准全面的分析和解决方案。如今,三个阶段过去,进入了复工提产的第四个阶段,本文进一步系统详细地为大家剖析第四阶段(三月份)的应对策略和解决方案。

正文:

正文:

2020年2月12日,本人写了《疫情后,工厂如何快速补救损失的产能》的专题文章,并对此主题做了两次直播,最后,录制了视频。希望通过我的分析可以指引和帮助到工厂和企业,快速提高生产效率,提高产能,把疫情期间损失的产能补救回来。

我把疫情过后产能补救分为五个阶段,详细分析了每一个阶段的开工情况、用工情况和生产情况,并针对每一个阶段都制定了相应的对策和措施。如下图概述。

现在3月份刚刚开始,进入我所定义的第四阶段。到目前为止,前面三个阶段的情况与我所描述的状况基本是符合的,有偏差的,但主要还是在于各企业执行的效果。我们先来总结以一下前面几个阶段的情况。

在前面三个阶段中,最大的特征就是开工、用工、生产的恢复情况变化

从目前的实际情况来看,工厂的开工率情况基本是一致的,到2月底,100%的工厂都已经开了工(特殊企业除外)。

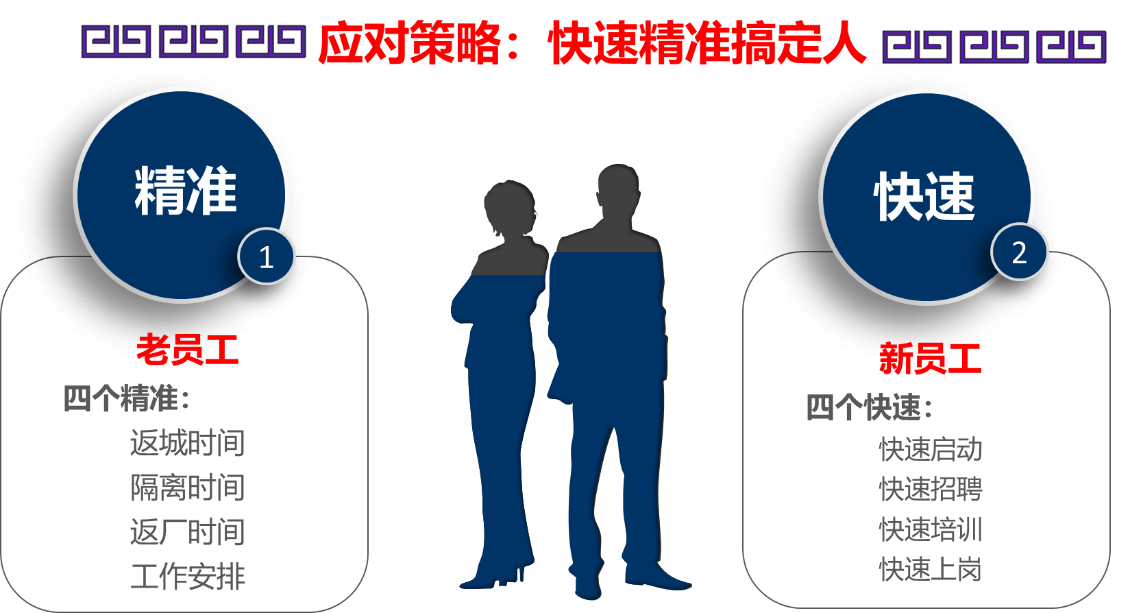

用工情况呢,前面三个阶段总体上符合预期。工厂返岗复产的员工,基本上都是老员工,新员工非常少。在第三个阶段,还有10%左右的老员工还没有返回岗位。按照这个阶段的策略,本阶段的重点是快速精准搞定人,四个精准和四个快速,精准把握老员工的返城时间、隔离时间、返厂时间和工作安排,要快速地启动招聘工作、快速招聘、快速培训、快速上岗。目前来看,针对老员工的四个精准,大部分企业做得还不错,有些企业甚至安排专车到外省把员工接回来。但是针对新员工的情况,本阶段只能是快速启动招聘工作,不同的企业,效果是有很大的差别的。一些规模性的优质企业,比如格力、美的,新员工在陆陆续续招进来,但总量并不多,而对一些小微企业来讲,很多企业还是0的。

生产情况呢,如我预测,第三阶段大部分企业的产能恢复在60%左右,老员工还没全部归队,新员工即使有补充,也还发挥不了产能效应,加上供应生链生态的约束,产能恢复整体还是不理想。

现在时间到了第四个阶段,如同我在上一期文章里面所说的,“不同企业,优秀的企业,真正拉开距离的,也恰恰是这个阶段“。因为上面三个阶段的策略方案,只能将损失的产能补救30%左右,真正要使工厂把疫情损失的产能补救回来的话,必须从3月份快速发动改善活动,把产能提高到一个新的高度。

在本章里,我继续补充一下第四个阶段的对策和措施。

第四阶段的对策方针是:赶紧改善提产能。首先来解理一下“赶紧“二字。比员工短缺、供应链不足等更要命的,是管理组织的松懈,大家一旦习惯了”疫情影响“来解释各种不利的话,那么,就会让整个管理组织的意识和行动松懈下来。所以呢,首先要再造危机意识,不要拿疫情当借口,所有的工作要紧张起来,快速行动起来。

接下来,我首先要强调的是,第二、三阶段的对策和措施一定坚决持续执行。如果前面没做,那要快速补上,如果效果不够好,继续优化执行。

第二个阶段的对策是:复产储能保生产受到上下游工序不均衡影响,为了不让员工产能损失,在上下游工序间要适当储存一定的产能。一方面要保线不保厂,另一方面要柔性生产计划,还要调整生产模式,具体如何操作呢?大家可以参考上一篇文章的论述。这里针对其中的几个问题做补充说明。

要确保满座率,这方面大家都有共识,很多企业在前期基本上都能做到。但是到了后面,却会出现二次偏差,随着更多老员工的返岗,原来整合好的产线再次被动不满座。比如员工张三原来是A线的,早期大家把这些员工集中到B线来确保满座,但后来呢,A线的员工陆陆续续回来,然后,张三又被拉回A线了,这样就导致B线的满座率再次受到影响。

在第四个阶段,要尽量避免这种情况。三月份新员工会陆续招聘入列,在断流的工序,新老员工交叉可以提高培训的速度,但是在流水式的生产线上,新老混杂却会严重降低老员工的效率。较好的做法是尽可能按技能等级来进行组合整编。而且,很多工厂,如果要实施一些新的变革或调整,比如个人计件到整体计件,单件流模式等,则正可以从新员工的生产开始。

在PMC计划管理方面,第二阶段为了确保老员工的效率最大化,可以适当的调整订单优先序,集批生产,放宽库存控制,以便储存一定的产能。但是到了第四个阶段,我们又不能把权宜之计变成固定模式,到了第四阶段,你会发现,此时影响正常生产的重要因素之一,是上下游工序之间,包括供应链之间的均衡性问题、齐套性和同步性问题。所以呢,生产计划要把重点放在工序间生产的均衡性和齐套性控制,提高上下游工序的物料齐套性和及时性,而不能一味追求集批和规模生产。

第三个阶段,也就是二月的最后一周,应对策略的精准快速搞定人。

针对老员工的四个精准,大部分工厂企业执行比较到位。但针对新员工的四个快速,这工作会一直延伸到整个三月份,特别是三月份的上半旬。除了湖北省的人之外,湖北之外的劳动力,在三月上旬会大量返回城市。各企业,一方面加大力量在市场上招聘,另一方面要加大内部介绍的力度,可以把“快速”转化成“精准”。

三月份B、C类员工的招聘速度,很大程度上会影响产能的提升。

除了继续执行第二、三阶段的措施之外,优秀的企业,应该尽快把重点转到第四阶段的对策上来。

有人跟我讲,工厂现在最紧迫的问题是资金、订单、人员、供应链的问题,并不是提高生产效率。

我并不否认这观点,但我想说,资金问题也好,订单问题也好,跟制造系统的人无关,制造系统的人,提高生产效率降低成本,提高产能扩大订单需求,是他们的天职,我们抛开订单或资金的需求来展开我们的基本工作。

增效提产,刚靠硬件投入在短期内并不现实。那么,就要IE的改善和精益变革。而且这个阶段,新员工开始大量进入,如果不把精益和IE的事情做好的话,反而会拖慢产能提升的进度。

有些企业在2019年底的时候,已经策划了导入精益变革,但受到疫情影响,开工后,前期没有着急启动,大家都认为等生产正常后再来策划或启动。这个想法,首先在策划层面就已经落后了。何不换个思维,在生产进入正常之前,就提前进行相关的启动策划和内部流程呢?如果当你在正常生产之后再来策划,是不是又慢了半拍了?

策划早,动作快。

早起动,早收益。

【有人说】:“余老师,你是搞精益的,所以你倡导精益,你也是在推广精益吧?”

【我 说】:“没错,我就是在推广精益!不推真不行。因为啊,如果不推动精益变革,我也对不起中国的制造业。为什么呢,因为啊,我们的企业真的需要精益。而且,至今为止,除了精益之外,我还没有发现其它更好的方式。也许,你会说自动化,信息化或智能化,但我想说,没有精益为基础,什么都是白谈。所以呢,我们必须推动中国企业快速走上精益的道路,不仅要走,还在走得彻底。”

前面谈到的复工复产后面临的问题,哪一个不是通过精益方法论关注并且可系统解决的?。

解决订单交付准时及时性的问题,是精益

解决产线平衡满座率优化的问题,是精益

解决上下游产能均衡匹配的问题,是精益

解决个别工序或设备瓶颈的问题,是精益

解决工序间库存和齐套性的问题,是精益

解决员工培训上岗多能工的问题,是精益

解决整体PMC系统协调的问题,是精益

解决提高改善速度的模式的问题,是精益

解决生产系统的异常响应的问题,是精益

解决系统运作稳定性可靠性问题,是精益

解决工厂创新与改善组织和机制,是精益

解决关键设备效率OEE 的问题,是精益

……

本质上,精益就是一种剔除浪费提高效率的系统方法论。制造系统的优化改善,其实就是一种精益的过程。益是方向,精是结果。也许有些企业曾经实施过精益,可能效果不是很好,但这不是精益本身的问题。

所以呢,在第四个阶段,三月份时候,我们要迟早策划和启动精益变革。

当然,除了精益,其它增效提产的做法,也要视公司条件及早策划,比如自动化生产、信息化应用等,包括新工艺、新技术、新设备、新模具等技术变革,有一些好的管理模式,也要开始策划导入,比如阿米巴、OKR等。但以上方式,周期都稍稍长一点,投入也较大。

好,以上就是对疫情过后,工厂复产第四个阶段,企业增效提产的进一步阐述,希望能帮到你的企业,尽快初步疫情带来的产损失。

如果你有好的做法和建议,欢迎你在留言区留言分享。

浙公网安备 33010802003509号

浙公网安备 33010802003509号